プロセス開発Process Development

レーザー加工におけるプロセス開発は、システム導入を検討する上で最も重要な技術 要素であり、最初の関門と言えます。レーザーシステムのプロセス検証ラボは微細加工に 適用しており、プロセス開発エンジニアは、長年の経験と最新の技術を駆使して、日々 プロセス開発に取り組んでいます。

![]() の3つの技術戦略

の3つの技術戦略

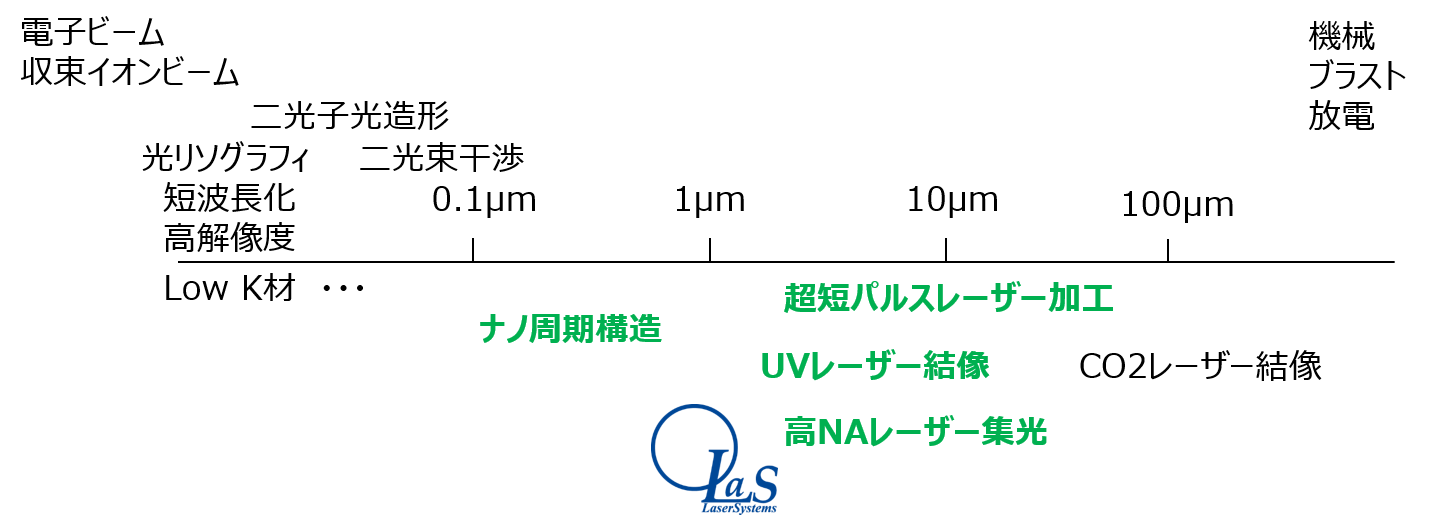

微細加工に特化

*波長を短く、投影レンズの高NA化、熱拡散長の抑制による微細化

※LaSの取組む範囲は、緑太文字で示した、10µm~前後の加工対象となります

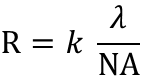

| 解像度 |  k:定数、λ:波長、NA:レンズ開口数 k:定数、λ:波長、NA:レンズ開口数 |

|---|---|

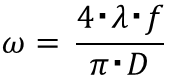

| ガウシアンビームスポット径 |  λ:波長、f:焦点距離、D:入射ビーム径 λ:波長、f:焦点距離、D:入射ビーム径 |

レーザーの特徴を活かした加工工法提案

光の特徴

-

非接触で物体にエネルギーを与える事ができる

→ 工具として、摩耗がなく、加工品質を維持できる

-

光の吸収を利用して、選択的に加工することができる

→ 選択的なエッチング、物質を透過させて内部の加工ができる

-

伝達速度が早い

→ 工具として、高速に接触させることができる

-

光には質量がない

→ 工具として、高速に移動させることができる

→ 任意走査により、任意な描画(ラピッドプロトタイピング) -

目視情報として認識できる

→ 画像認識技術と併用して、検査 兼 加工ができる

レーザー光の特徴

-

空間コヒーレント

指向性 ・・・集光してエネルギーを集めることができる

→ 微細加工(非真空下) -

時間コヒーレント

可干渉性 ・・・精密な時間計測、距離計測ができる

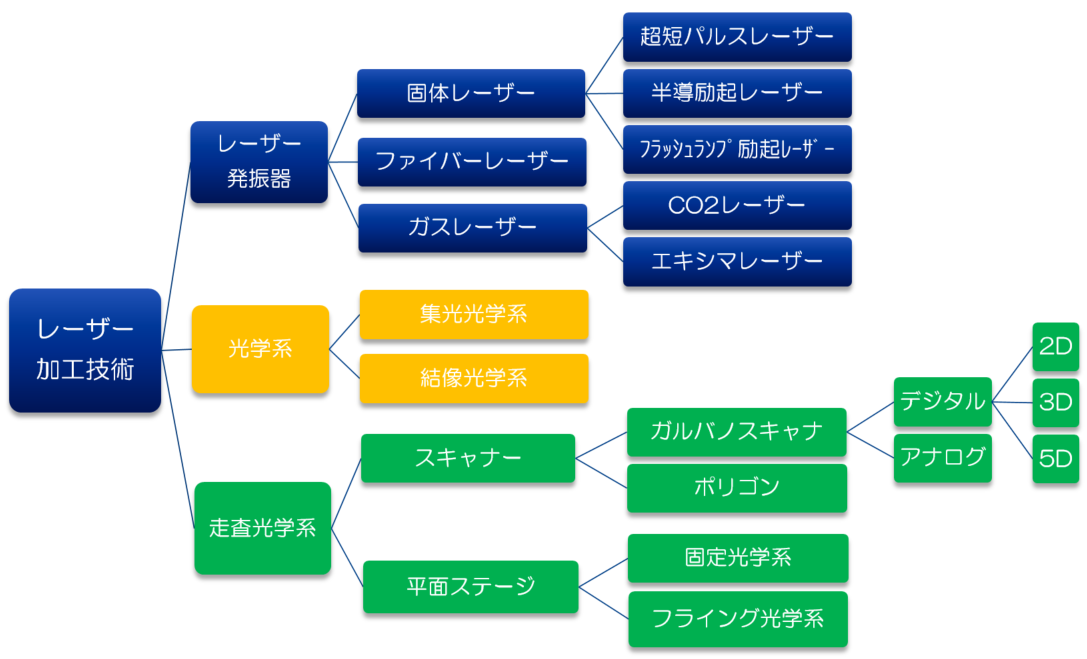

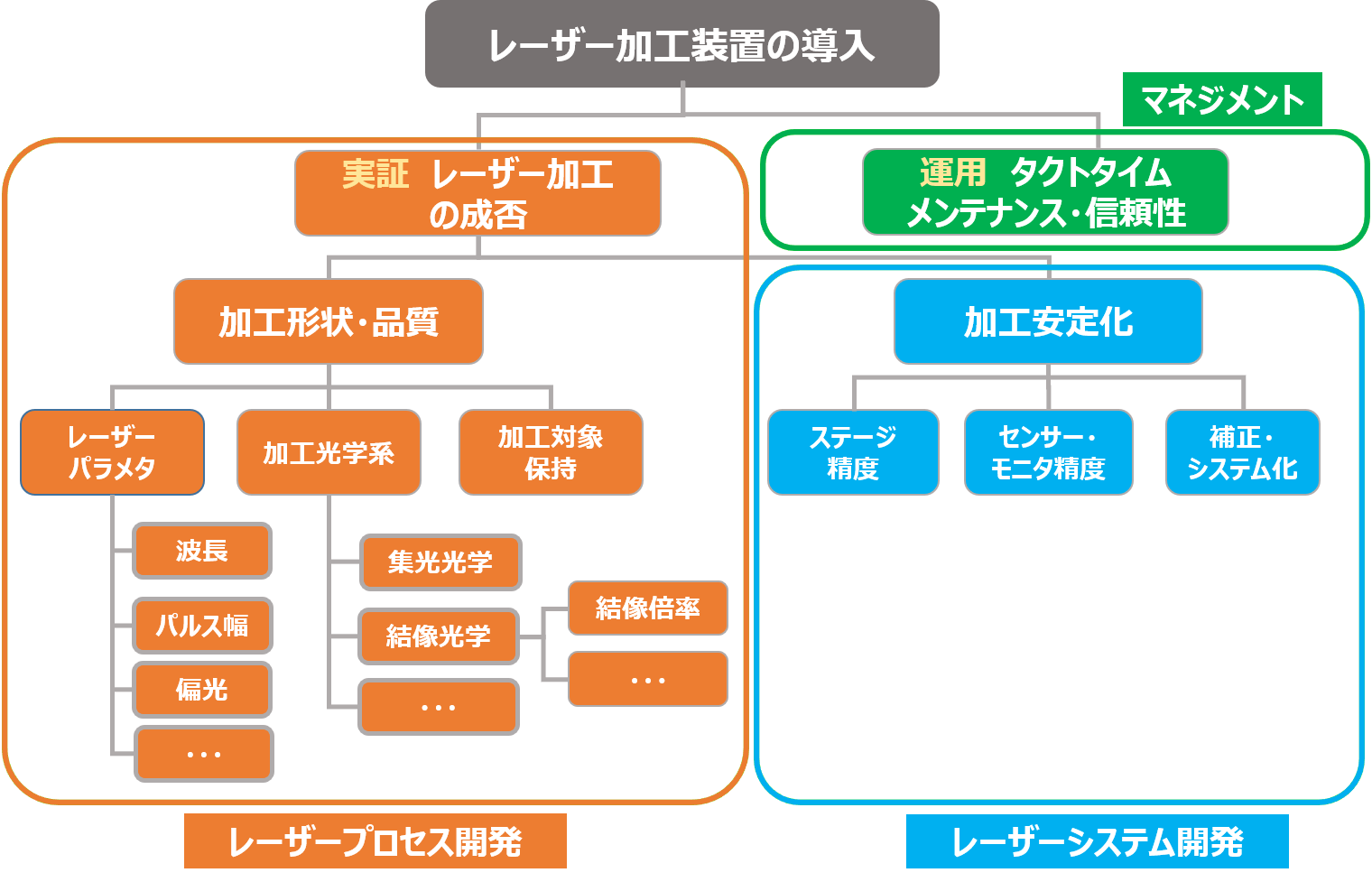

レーザー加工技術の構成

加工技術構成から最適な組み合わせを選定し、加工検証を行う「レーザープロセス技術」

対象材料・形状・加工目的・設備投資額とタクトタイムなどに応じて、最適なレーザー発振器の選定と光学系・多種多様な走査光学系を組合せて、試験加工に進みます。最初に試験加工を行う構成の決定は、積み上げた経験以外にはありません。LaSでは、経験豊富なプロセスエンジニアと開発部と営業部のメンバーが、意見を出し合い構成を決定しています。

また、試験加工により、レーザー加工の品質を“見える化”することが重要と考えており、ある程度の加工感触を掴んだ後に「プロセスマトリックス」により、材料とレーザー光の相互作用をお客様と共有しています。

プロセスマトリックスイメージ

|

加工時間 短 長 |

||||

|---|---|---|---|---|

|

フルエンス(J/cm2) 低 高 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

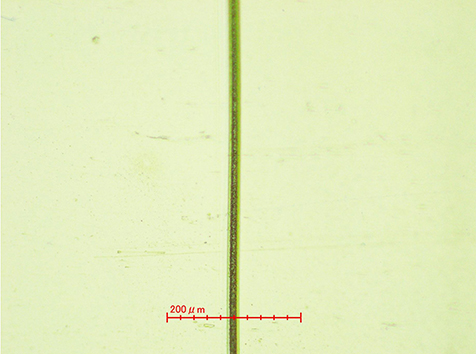

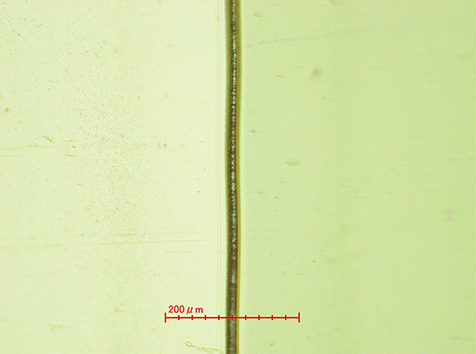

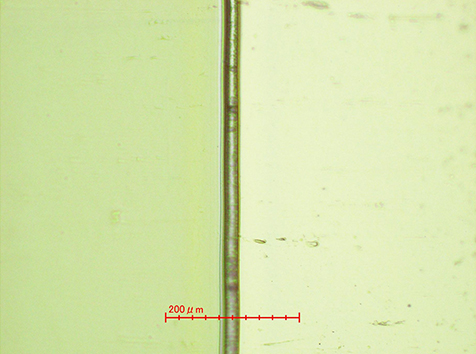

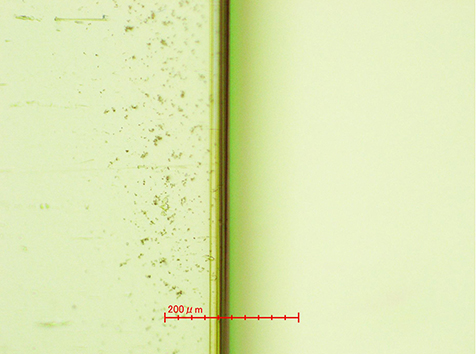

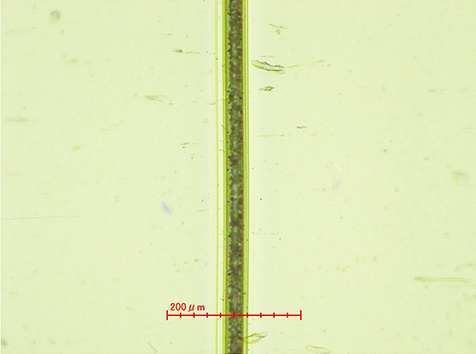

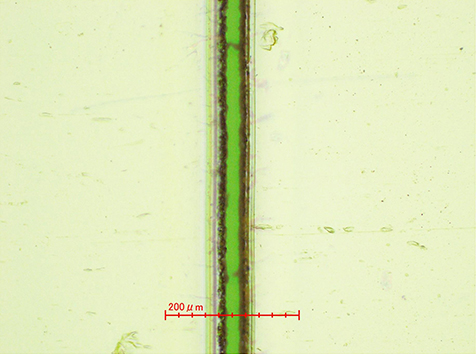

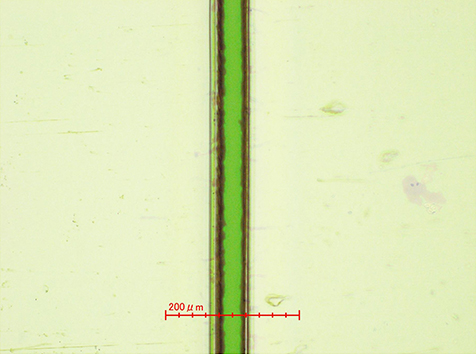

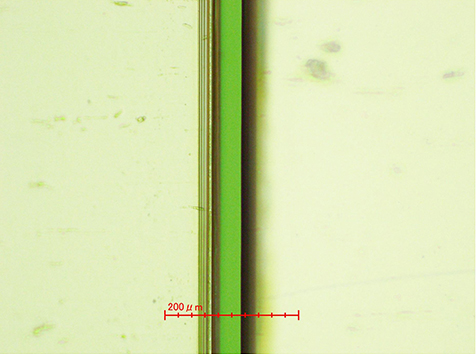

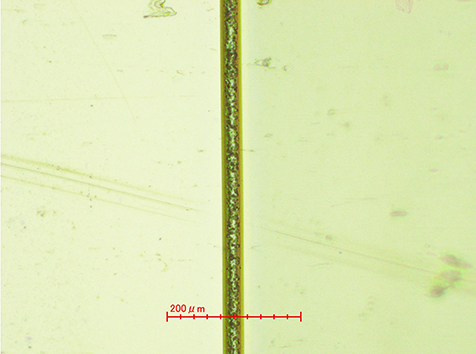

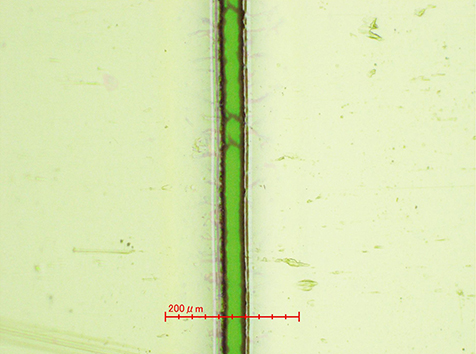

*1パスによる加工試験例

*作成したプロセスマトリックスから、良好な条件をピックアップし、更に良好条件を中心としたプロセスマトリックスを組み、ベスト条件を抽出します。

ベスト条件付近のある一定範囲で品質条件に合格すれば、プロセスウィンドウが一定の範囲認められ、システム化に必要な仕様を固めるステップへ進むことができます。

産業実用化へのステップIndustrial Step

現実的課題に対する解決へのご提案

-

課題1:タクトタイムが長い

同時分岐、多点分岐、時間分岐、オンザフライ、インターバルが表面化しない加工順の考案を行っています。

-

課題2:プロセスウィンドウが狭い

光学系の最適化、オートフォーカスによる焦点位置保証やステージやセンサー・モニタの最適化などのご提案を行っています。

-

課題3:設備費が高い

安価なレーザー発振器でのプロセス検証のご提案、ステージ精度や補助的なシステムによる最適化でコストを抑える工夫をしています。